Stof dat vrijkomt bij onze werkzaamheden kan in de omgeving terechtkomen. Om zo min mogelijk stof en zware metalen uit te stoten, hebben we een aantal grote maatregelen genomen.

Deze maatregelen hebben ervoor gezorgd dat we substantieel minder fijn stof, zware metalen en lood uitstoten dan in 2019 toen we onze emissiebronnen in kaart brachten.

Dit hebben we gedaan om minder stof uit te stoten

Stofzuiger

Bij de productie van pellets komen rookgassen vrij. Daarin zit lood, zware metalen en stof. Om dat eruit te halen hebben we een gigantische ontstoffingsinstallatie naast de Pelletfabriek gebouwd, beter bekend als "de grootste stofzuiger van Nederland". Denk aan een flatgebouw ter hoogte van 10 verdiepingen met 6000 filterzakken. Naar verwachting zorgt dat ervoor dat we circa 80% minder lood, zware metalen en stof uitstoten dan in 2019.

Overdekte slakkenputten

Tijdens het staalmaken ontstaat converterslak. Dat is een bijproduct dat voor verdere verwerking in slakkenputten wordt gekoeld. Tijdens dit proces stijgt warme lucht op en daarin zit stof. Om ervoor te zorgen dat dit stof niet gaat reizen, hebben we nieuwe slakkenputten in bedrijf genomen bij de slakverwerking met een mobiele overkapping. Een stevig nevelgordijn zorgt ervoor dat vrijkomend stof direct weer neerslaat en dus niet langer terecht komt in de omgeving.

Onstoffingsinstallaties, afzuigkappen en luchtschermen

Bij de Hoogovens maken wij vloeibaar ruwijzer – hét kerningrediënt van staal. Dat wordt via speciale treinen naar de Staalfabriek gebracht. Om te voorkomen dat er stof vrijkomt tijdens dit proces hebben we ontstoffingsinstallaties boven de aftapgaten geplaatst. In het ovenhuis zit een afzuiginstallatie, filterhuis en leidingsysteem en beide Hoogoven hebben eind 2023 nog eens zes extra afzuigkappen gekregen plus een luchtscherm boven de goot.

Windscherm

Sinds kort staat er een enorm windscherm (van circa 1 kilometer lang en 18 meter hoog) langs onze opslagvelden. Het scherm houdt de wind tegen waardoor de wind minder vat krijgt op onze grondstoffen en deze minder snel verwaaien. Dat betekent dus ook: minder stofneerslag in Wijk aan Zee.

Nathouden en overkappen

Bij het verplaatsen van sinter, pellets en kooks naar de bunkers van de Hoogovens kan stof vrijkomen. Deze grondstoffen zijn namelijk warm en droog. Daarom houden we ze nat tijdens het transport. We willen de bunkers, transportbanden en aanvoerroutes nog verder verbeteren. Daar wordt aan gewerkt.

Bandenwassers, sproeiers en overstortplekken

Bij de grondstoffenlogistiek hebben we bandenwassers geplaatst, overstortplekken (waar grondstoffen van de ene op de andere transportband vallen) vernieuwd, waterleidingen en (banden)sproeiers verbeterd en extra milieucamera’s neergezet zodat we er sneller bij kunnen zijn.

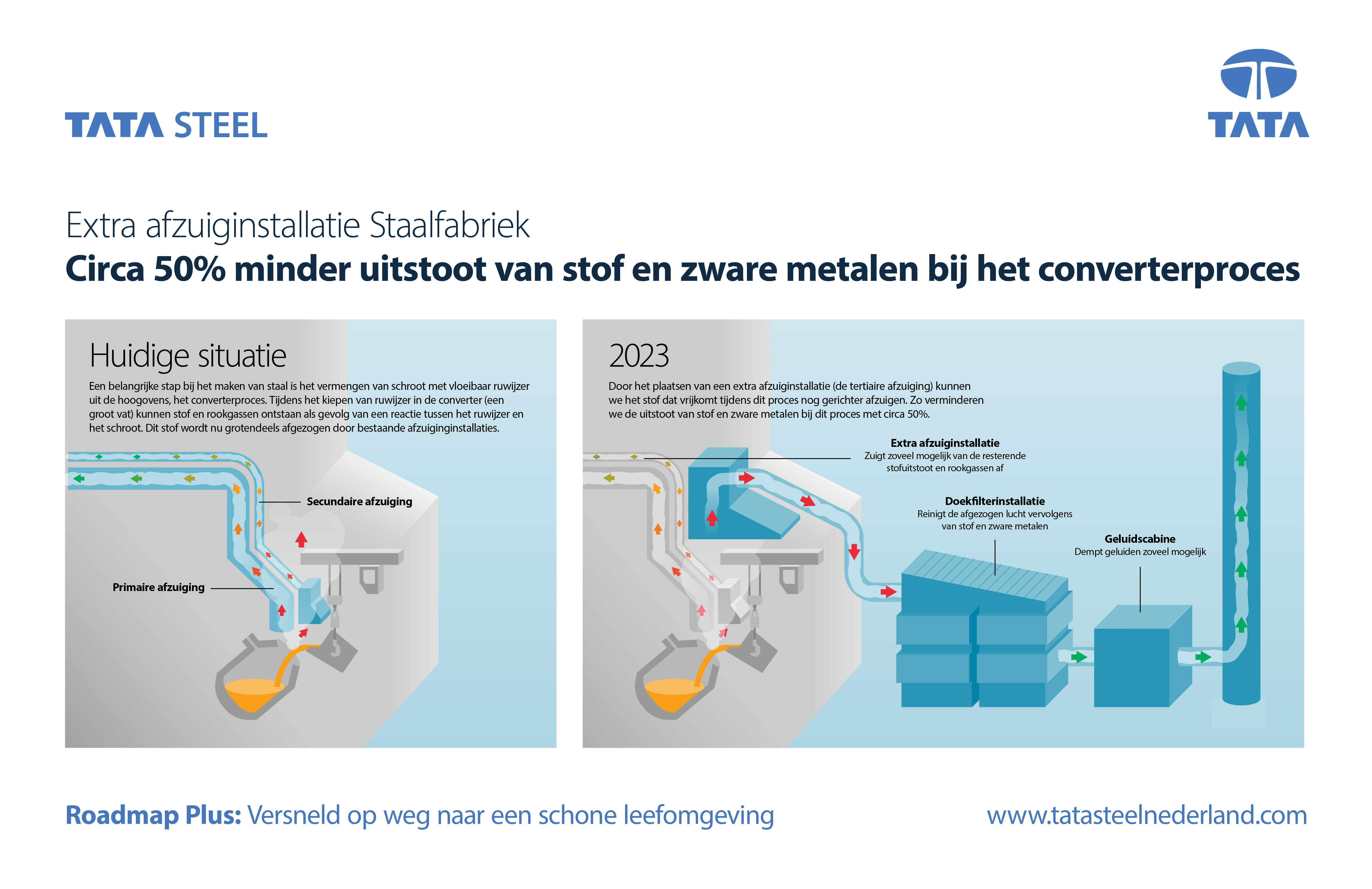

Afzuiginstallaties

Bij de Staalfabriek waar vloeibaar ruwijzer wordt omgezet in staal, komen rookgassen vrij. Die worden afgezogen door drie afzuiginstallaties. De laatste afzuiginstallatie is eind 2023 dwars door het dak gebouwd terwijl de fabriek nog volop in bedrijf was en richt zich specifiek op onze dakemissie.

Elektrofilterinstallaties

Om staal te kunnen maken, heb je sinter nodig. Dat wordt gemaakt van ijzererts, cokes en kalksteen. Om kwalitatief goede sinter te maken met zo min mogelijk uitstoot van grof stof hebben we twee elektrofilterinstallaties neergezet bij de Sinterfabriek, waarvan een hele grote: 15 meter breed is, 30 meter lang en 30 meter hoog.

Overdekken en asfalteren

ROZA-slak is een bijproduct van het ontzwavelingsproces tijdens de ijzerproductie. Het bestaat uit koolstof, ijzeroxide en ontzwavelingsmineralen. Om te voorkomen dat deze stoffen bij onze buren terechtkomen hebben we een hal gebouwd waar we ROZA-slak verwerken. Onze twee ruwijzerontzwavelingsinstallaties hebben nu platte bakken in plaats van pannen die – ook overdekt - naar het verwerkingsterrein worden gebracht. Ook het kiepen en koelen gebeurt tegenwoordig binnenshuis. Daarnaast hebben we delen van het omliggende terrein geasfalteerd waardoor het stof minder opwaait als er bijvoorbeeld een vrachtwagen langsrijdt.

95% minder looduitstoot

De afgelopen tien jaar konden we de uitstoot van lood vanaf het terrein al met 95% terugdringen, met name dankzij de doekfilterinstallaties bij de Sinterfabriek.

Met de ingebruikname van de doekfilterinstallatie bij de Pelletfabriek in december 2023 en de bouw van de DeNOx-installatie bij de Pelletfabriek (nu) pakken we door.

Als de DeNOx-installatie (die de uitstoot van stikstof reduceert) en de ontstoffingsinstallatie straks aan elkaar worden gekoppeld, is de grootste milieu-installatie die we ooit hebben gebouwd een feit.

Naast de Pelletfabriek staat sinds december 2023 een gigantische ontstoffingsinstallatie. Mocht je 'm nog niet gezien hebben, denk aan een flatgebouw van 10 verdiepingen met 140 meter aan buizen zo dik als metrotunnels en een hart van 6000 zakken die het stof uit de productiegassen filteren waardoor we naar verwachting ongeveer 80% minder stof, lood en zware metalen uitstoten dan in 2019. Zodra de meetresultaten binnen zijn, laten we je weten of dit inderdaad is gelukt.

Deze installatie wordt over een tijdje aan een andere installatie gekoppeld en dan kunnen we behalve stof ook de uitstoot van stikstofoxiden verminderen.

Tijdens de bouw van de ontstoffingsinstallatie hebben we overigens niet stilgezeten. Zo hebben de fluorwassers (de 6 bekende schoorstenen van de Pelletfabriek die de rookgassen wassen) nieuwe sproeiers gekregen waardoor ze direct al meer stof en zware metalen konden afvangen dan in 2019.

De Staalfabriek heeft een extra afzuiginstallatie gekregen die dwars door het dak is gebouwd terwijl de productie van staal gewoon doorliep. Deze afzuiginstallatie is de derde en laatste van de reeks.

Bij de Hoogovens hangen inmiddels ook zes extra kappen. We verwachten dat de stofuitstoot tijdens het aftappen van vloeibaar ruwijzer hierdoor met circa 75% zal afnemen maar dat weten we pas zeker als de meetresultaten bekend zijn.

Dat meten laten we door geaccrediteerde meetbureaus doen en neemt soms veel tijd in beslag dus daar moeten we nog even op wachten.

HIER VIND JE MEER INFORMATIE OVER ONZE MAATREGELEN TEGEN STOF OVERLAST

Lees hier meer over de Roadmap Plus en de behaalde resultaten.

NL - Milieu en leefomgeving - L2 Roadmap Plus in kaart (3D)

Voortgangsrapport Roadmap Plus 2022

Voortgangsrapport Roadmap Plus

NL - Roadmap Plus Dashboard

Dashboard Roadmap Plus

Overzichtskaart-Roadmap

Overzichtskaart Roadmap