Hoogoven 6 onderging in 2023 een enorm moderniserings- en reparatieprogramma. Na deze reparatie, waarbij de hoogoven stilstond, is deze weer klaar voor de toekomst. De vorige keer dat een hoogoven lang heeft uitgestaan was in 1985.

Dit was de laatste keer dat we zo’n grootscheepse operatie bij een hoogoven uitvoeren. De uitvoering van onze Groen Staal plannen heeft namelijk ook tot gevolg dat we in de nabije toekomst afscheid gaan nemen van de hoogovens.

In 2030 zal naar verwachting Hoogoven 7 als eerste uit bedrijf gaan. Hoogoven 6 zal in een latere fase uit bedrijf gaan en daarom is het ook van belang dat deze tot die tijd volop kan blijven produceren.

Tegelijkertijd met de reparatie bouwen we in en rond de hoogoven ook een aantal maatregelen in die de uitstoot van schadelijke stoffen verder moet terug brengen.

Tijdens de stilstand werden onder andere besturingssystemen, al het vuurvaste materiaal – materialen die bestand moeten zijn tegen een temperatuur van zo’n 1500°C – en de grondstoffen toevoer vervangen.

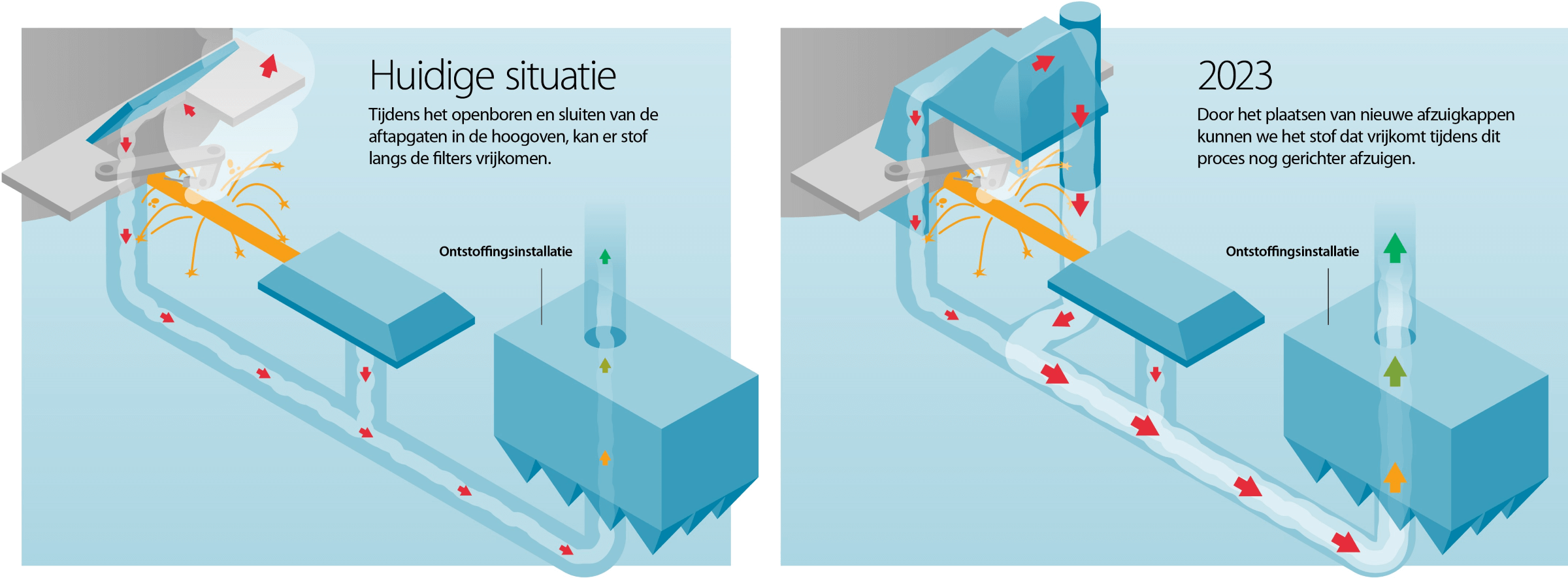

Ook werden diverse milieumaatregelen uit het Roadmap plus programma doorgevoerd, zoals het plaatsen van drie extra afzuigkappen waardoor minder stof bij de hoogoven vrijkomt. Tijdens het openen en sluiten van de tapgaten bij het ovenhuis van een hoogoven kan stof vrijkomen uit het dak van het ovenhuis. Door speciale afzuigkappen te plaatsen boven zo’n tapgat, wordt het stof gerichter afgezogen en zal daardoor de stofuitstoot verminderen.

Bij Hoogoven 7 is de eerste van drie extra afzuigkappen inmiddels geplaatst. De grotere afzuigcapaciteit moet zorgen voor circa 75% minder stofuitstoot tijdens het aftappen van vloeibaar ruwijzer.

Hoogoven 6 is gebouwd in 1967. Hij is 125 meter hoog. De laatste grote stilstand was in 1985 (37 jaar geleden). In 2002 is nog een kleine renovatie geweest. Hoogoven 6 is al jaren een oven met één van het laagste kooksverbruik in de wereld. Hierdoor – en door de hoge efficiency van het proces – is de CO2-uitstoot per ton ruwijzer die de oven produceert, in vergelijking met andere ovens in de wereld, zeer laag. Daarom is ervoor gekozen om Hoogoven 6 te repareren en wordt Hoogoven 7 straks als eerste uit bedrijf genomen.

De meest in het oog springende werkzaamheden staan aangegeven met cijfers in bijgaande foto.

De vuurvaste bemetseling van de hoogoven is bestand tegen extreem hoge temperaturen, dit is noodzakelijk omdat de temperatuur van het vloeibaar ruwijzer zo’n 1500 graden Celsius is. De bemetseling in de hoogoven is aan vervanging toe. Nieuw vuurvast metselwerk zorgt voor behoud van de oven. Tevens zorgt dit ervoor dat er een veilige werkomgeving blijft bestaan.

Vloeibaar ruwijzer uit de hoogovens gaat vanuit de zogenoemde ‘aftapgaten’ van een Hoogoven via speciale treinen (de zogeheten ‘torpedo’s’) door naar de Staalfabriek. Tijdens het openen en sluiten van deze aftapgaten kan er stof vrijkomen.

Deze extra afzuiginstallaties moeten ervoor zorgen dat de stofuitstoot tijdens het aftappen van vloeibaar ruwijzer met circa 75% afneemt.

Bij de productie komt hoogovengas vrij. Dit wordt door het gasreinigingssysteem opgevangen en gereinigd. Dit gebeurt via een downcomer/valleiding. Uiteindelijk komt het gereinigde gas in de opslag en dat kan weer hergebruikt worden. Ook van deze werkzaamheden zullen de bewoners in de omgeving niks merken. Deze reparatie moet bijdragen aan minder stofuitstoot.